Debido al gran interés que está generando la soldadura plasma queremos explicar, a través de este artículo, en qué consiste y otras cuestiones relativas a la misma.

¿Qué es la soldadura plasma?

La soldadura por plasma es un proceso muy similar al de soldadura TIG; pero la densidad energética en este proceso es mucho más elevada que en el TIG. Proporcionando de esta forma un aumento de la productividad.

En el sistema de soldadura por plasma hay dos flujos independientes de gas, el plasma gas y el gas de protección.

Cómo funciona el proceso de generación del arco eléctrico

Un gas frío, como el Argón, fluye alrededor del electrodo. Una ionización parcial de ese gas genera que salte el arco eléctrico entre el tungsteno y la tobera, manteniéndose éste siempre constante. A este tipo de arco se le denomina Arco piloto y su misión consiste en tener el cuello a temperatura de trabajo y ayudar al salto de corriente entre el tungsteno y la pieza.

A su vez, este gas sirve para continuar refrigerando la tobera. Con el arco piloto, procedemos al establecimiento de potencia (que se produce entre el tungsteno y la pieza).

Gracias a este efecto logramos un aumento de la densidad energético del arco, convirtiéndose en columna de plasma.

Función del primer y segundo gas

Plasma-gas

El plasma-gas, o gas primario, fluye alrededor del electrodo de tungsteno y forma el núcleo del arco plasma. En el arco piloto siempre colocamos Argón puro.

Gas de protección

El gas de protección, o segundo gas, proporciona la protección al baño de fusión; es el que actúa en el comportamiento de la soldadura. Puede ser Argón o Argón Hidrogeno.

El argón Hidrogeno solo lo emplearemos en materiales astenítico. En el caso de ser ferrítico (materiales magnéticos) emplearemos argón 100%.

- Para soldar con acero: Siempre Argón

- Para soldar Titanio: Siempre Argón

- Para soldar Aluminio: Espesores finos (1mm) Argón puro. Resto de aleaciones Ar / He 30%.

- Para soldar Inoxidable: Argón / hidrogeno al 5%. Cuando tenemos algún acero inoxidable con algo de Titanio (1.45271) solo usaremos argón como protección.

- Para soldar Inconel: Argón/hidrogeno al 5%

- Para soldar Cobre: Se suele adicionar Nitrógeno ya que aumenta el input térmico y conseguimos cordones más anchos y con mayor penetración.

Problemas que puede ocasionar la alta frecuencia

En Tig, la alta frecuencia se genera alrededor de los cables y se deriva a cables cercanos pudiéndose derivar por cualquier sitio como a centralitas, enchufes, máquinas cercanas etc.

Con el Plasma esto no ocurre, ya que la HF es mucho menos agresiva que el proceso TIG, y además no es necesaria para establecer potencia, debido a que la potencia se genera entre la tobera y el tungsteno. La HF Solo se utiliza para hacer puntos.

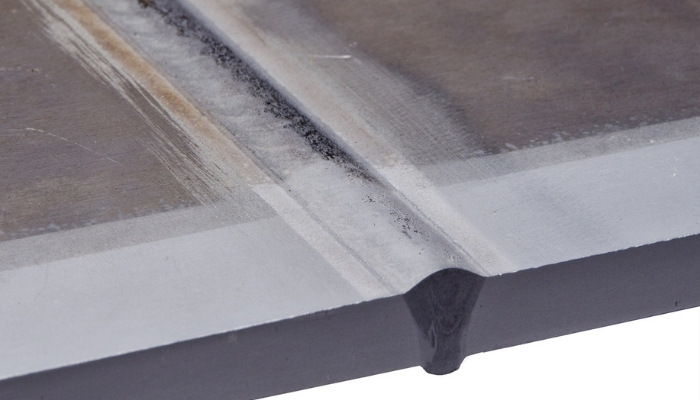

Podemos utilizar el sistema Key Hole, para obtener una penetración del 100%. Se hace un agujero y se va rellenando al desplazarte.

Diámetro de tobera recomendable

Normalmente utilizamos toberas de 2,3 a 2,6. Cuanto más ancha sea la tobera más repartimos la densidad energética, aconsejable para el uso de aportación. Además consumismos menos gas y realizaremos un cordón más fino. Tenemos posibilidad de colocar toberas más largas para acceder a rincones por ejemplo de 90º.

Otro punto a tener en cuenta es que a mayor velocidad de soldadura se produce un fenómeno magnético que hace que el arco se estreche y por ese motivo dependiendo del material a soldar y la velocidad tendremos que incrementar el diámetro de la tobera.

¿Qué otras cuestiones pueden influir en la soldadura plasma?

La influencia térmica influye mucho a la hora de soldar. Si sube o bajamos una antorcha de TIG, el arco se abre o se cierra, influyendo sobre la soldadura, mientras que con un plasma no influye ya que los que nos delimita es el ancho de la tobera ej. 3,0 y no deja que el arco se abra.

Podemos obtener penetración total desde 0,35 mm hasta 5 o 6 mm máximo con pistola de 250 amperios. Podríamos soldar 6 mm sin preparación de bordes.